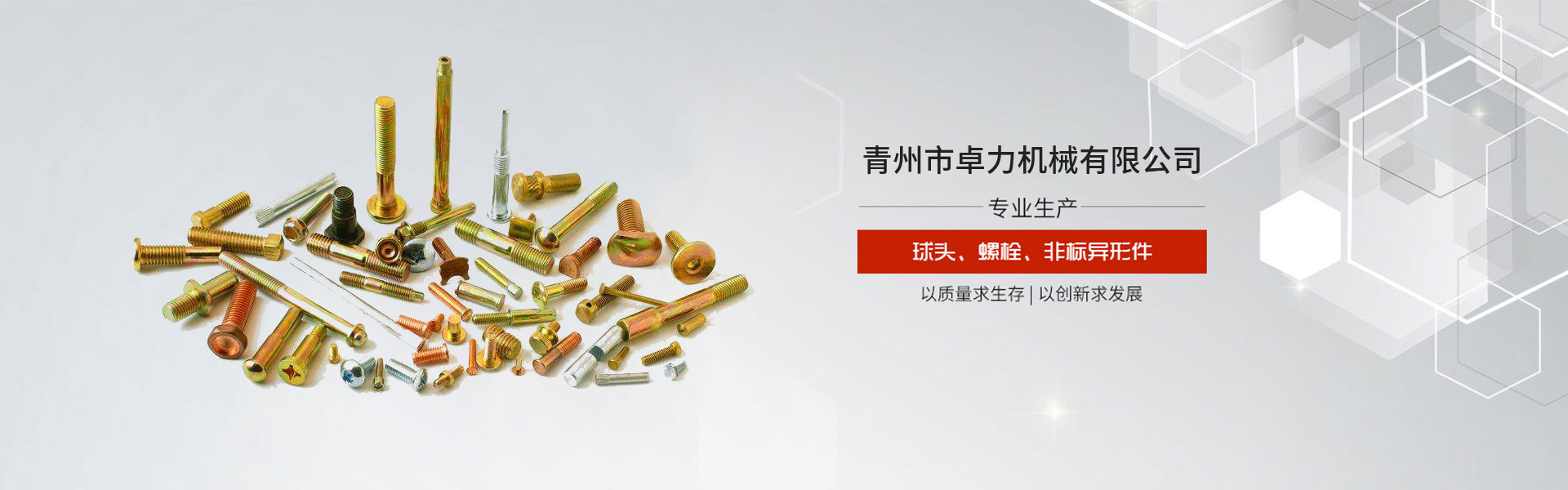

山東冷鐓 濰坊冷鐓 濰坊冷鐓生產(chǎn)廠家 青州冷鐓廠

同切削相比,金屬纖維(金屬留線)沿形狀呈連續(xù)狀,,中間無切斷,,因而提高了強度,特別是機械性能優(yōu)良,。下面就簡單的介紹下山東冷鐓流程中的一些注意事項:

一,、工件毛坯的選用

單工位或多工位自動冷鐓使用的原始毛坯的加工特點是由材料尺寸長5-6米的棒料或重量為1900-2000KG的盤條鋼絲的尺寸決定的,即工藝的特點在于冷鐓成型不是采用預先切好的單件毛坯,,而是采用自動冷鐓本身由棒料和盤條鋼絲切取和鐓粗的毛坯,。

二、前期的準備工作

在擠壓型腔之前毛坯須進行整形,,通過整形可得到符合工藝要求的毛坯,,在鐓鍛、縮徑和正擠壓之前毛坯不需整形,。毛坯切斷后送到鐓粗整形工位,,該工位可提高毛坯的質(zhì)量,可使下一個工位的成型力降低15-17%,,并能延長模具壽命,,制造螺栓可采用多次縮徑。

三,、中期的注意事項

1,、用半封閉切料工具切割毛坯,簡單的方法是采用套筒式切料工具,;切口的角度不應大于3度,;而當采用開口式切料工具時,切口的斜角可達5-7度,。

2,、短尺寸毛坯在由上一個工位向下一個成型工位傳遞過程中,應能翻轉(zhuǎn)180度,,這樣能發(fā)揮自動冷鐓的潛力,,加工結構復雜的緊固件,,提高零件精度。

3,、在各個成型工位上都應該裝有沖頭退料裝置,,凹模均應帶有套筒式頂料裝置。

4,、成型工位的數(shù)量(不包括切斷工位)一般應達到3-4個工位(特殊情況下5個以上),。

5、在有效使用期內(nèi),,主滑塊導軌和工藝部件的結構都能保證沖頭和凹模的定位精度,。

6、在控制選料的擋板上須安裝終端限位開關,,須注意鐓鍛力的控制,。

四、后期的精度測量

山東冷鐓成型所能達到的精度還同成型方法的選擇和所采用的工序有關,,在自動冷鐓上制造高強度緊固件所使用的冷撥盤條鋼絲的不圓度應在直徑公差范圍內(nèi),,如果鋼絲直徑達不到規(guī)定的尺寸,則零件的鐓粗部分或頭部就會出現(xiàn)裂痕或形成毛刺,,如果直徑小于工藝所要求的尺寸則頭部就會不完整,,棱角或漲粗部分不清晰。此外,,它還取決于所用的設備的結構特點,,工藝特點及其狀態(tài),冷鐓成型油的性能,,工模具精度和磨損程度,。